军用新涂层研发成功——武器装备涂层实现“自修复”

军用新涂层研发成功——

武器装备涂层实现“自修复”

■王奕阳

美海军用于测试新涂层添加剂的L-ATV轻型战术装甲车。

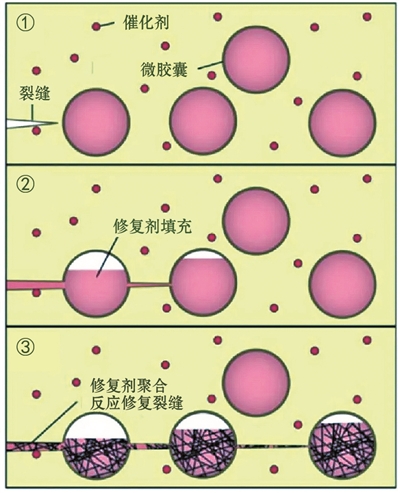

微胶囊涂层自修复机制示意图:①涂层破裂;②修复剂填充破损处;③通过聚合反应修复裂缝。

据外媒报道,美国海军研究局与约翰·霍普金斯大学联合开发出一种新的涂层添加剂,用于军用战术车辆的维修与保养。新的涂层添加剂被称为“聚成纤维原细胞”,由填满油状液体的聚合物微球组成,抗腐蚀性较强,可以添加到现有的涂层底漆中使用。当车辆表面受损时,受损处周边涂层中的聚合物微球会自动破裂,释放油状液体,在暴露的金属材料外面形成蜡状防水层,从而有效防止车辆表面锈蚀,让车辆保持良好外观。

随着现代战争形态向高烈度、快节奏演变,武器装备的“抗打击+自修复”能力或将成为影响某场战斗的重要因素之一。当前,多国科研团队正致力于开发新型军用自修复涂层,以提升武器装备的生存能力和作战效能。

防护需求日益升级

涂层作为金属基材表面保护和防腐的功能性材料,已在人类生活和生产中得到广泛应用。在军事领域,涂层更是被视为提升武器装备性能和延长使用寿命的重要技术手段之一。

据统计,超过60%的武器装备非战斗损失可归因于材料腐蚀。比如,海洋环境中的盐雾会加速材料的电化学腐蚀过程,沙漠地区的高温和风沙会加剧材料的磨损和氧化,极地低温环境可能导致材料变脆,降低其抗冲击性能。这些环境因素对武器装备的耐久性和可靠性构成严峻挑战。与此同时,技术发展和战争形态的演变对军用涂层提出更高要求,尤其是在应对高速飞行气动冲击和复杂生化威胁方面。

然而,传统涂层的局限性日益凸显。受撞击、磨损、紫外照射和腐蚀介质等因素影响,涂层易出现难以察觉的轻微损伤。在实际应用中,由于检测手段的局限性和修复成本的制约,这些轻微损伤往往难以被及时发现和修补,这不仅加剧武器装备表面材料的腐蚀风险,还可能引发内部严重的结构性问题。

因此,开发具备自修复能力的新型涂层成为多国研发的重点。与传统军用涂层相比,新型军用自修复涂层通过材料科学的创新设计,在涂层内加入自修复机制,当涂层出现损伤,预设修复机制会自动启动,实现对损伤部位的自我修复。

自我修复如何实现

根据修复原理的不同,军用自修复涂层主要分为外援型自修复涂层与本征型自修复涂层,两类涂层在实现路径和技术特点上存在明显差异。

外援型自修复涂层的核心是通过在涂层材料中引入外源修复剂以实现损伤修复。这类涂层通常在基体中嵌入微型胶囊、纳米容器或功能性纤维,当涂层受到机械损伤或特定刺激时,修复剂通过物理破裂或化学响应进行释放,填充至损伤区域,通过物理固化或化学反应完成自修复过程。

俄罗斯科学院西伯利亚分院开发的陶瓷复合材料涂层是典型代表。该涂层在2700摄氏度的极端高温下仍能保持性能稳定,其表面生成的玻璃状保护层能有效阻断氧气,并在10分钟内完成对损伤区域的修复。目前,该涂层已应用于超音速飞行器的热防护系统试验,未来有望进一步拓展至涡轮发动机和航天器动力系统等领域。

本征型自修复涂层是一种无需依赖外部修复剂的智能材料,其修复机制基于涂层内部树脂分子结构的可逆化学反应或大分子微观结构的动态重组。这类涂层在受到损伤时,可通过化学键重组或分子链重排实现自我修复。其中,铟镓合金液态金属涂层是典型代表。这种涂层可通过调解表面张力实现液滴变形。科研人员将其涂抹在战斗机电路电线的内表面,当线路发生破损时,涂层能通过改变形状快速修复电路,降低战斗机电路故障率。类似技术还被用于卫星天线系统,通过紫外光触发聚硅氧烷涂层分子链的重排,实现对毫米级裂纹的有效修复。

事实上,军用自修复涂层的核心价值,在于通过材料的自我修复能力,提升装备的战场生存能力和持续作战效能。传统装备一旦遭受损伤,战斗力往往出现断崖式下降,而军用自修复涂层能让装备在受损后实现“边打边修”,延长作战时间。

走向实战仍需时间

当前,军用自修复涂层多停留在实验室层面,要想走向实战应用,仍面临诸多挑战。

首先,目前军用自修复涂层的修复能力局限于微米级损伤(如划痕、微小凹坑),对炮弹破片等造成的厘米级穿透损伤修复效果十分有限。研究表明,当涂层表面裂缝宽度超过3毫米时,修复剂的扩散路径被严重阻断,导致分子链重组效率显著下降。这意味着,现有自修复涂层更适合作为装备的“日常防护层”,而非应对高强度冲击的“战场防护层”。

其次,自修复涂层在极端环境下的适应性不足,成为其在实际应用中的另一瓶颈。在极端温度和湿度条件下,新型自修复涂层的修复效率普遍大幅降低,影响涂层的实用性和可靠性。如美军F/A-18“大黄蜂”战斗机在北极零下40摄氏度的环境中测试时,自修复聚合物涂层因分子链运动受限而冻结,无法正常工作。工程师不得不为涂层加装微型加热片,以维持其在低温环境下的修复能力。

最后,成本与量产难题成为军用自修复涂层大规模应用的主要障碍。部分高性能自修复涂层因制备工艺复杂,导致其成本居高不下。以铟镓合金液态金属涂层为例,若在战机上大规模使用,总成本将极其高昂。此外,该涂层的封装工艺对生产线要求较高,目前仅能实现小批量试制。

分析人士指出,开发低成本、高效率的新型涂层制备技术已成为当务之急。未来,随着材料科学的进步和智能制造技术的发展,或许有望突破现有技术瓶颈,实现军用自修复涂层的批量化生产与广泛应用。

责任编辑:唐诗絮

相关文章

苏制M1938式122毫米榴弹炮

陆战2024-10-25 15:45:12双弹头弹药成为近距反制无人机的一种新选择

陆战2025-04-11 17:33:03兵器大观丨这款巴西陆军“混血”战车 主打“经济实用”

陆战2023-07-14 15:58:04变则通通则久,本期为你解读火箭炮的“进化”历程

陆战2024-08-02 08:20:09以变应变:火箭炮一直在“进化”

陆战2024-08-02 17:06:25军工世界丨重塑“铠甲”:军用防护材料迭代之变

陆战2025-07-25 09:31:15重塑“铠甲”:军用防护材料迭代之变

陆战2025-07-29 15:15:28解读轻机枪的发展变化特点

陆战2024-05-22 16:03:03解读丨轻机枪的发展变化有哪些特点?

陆战2024-05-17 08:14:41军工世界丨手枪的创新升级之路

陆战2024-02-23 09:28:20

军情热议

武器装备涂层将实现“自我修复”?

随着现代战争形态向高烈度、快节奏演变,武器装备的“抗打击+自修复”能力或将成为影响某场战斗的重要因素...日本海上自卫队加速转型

据外媒报道,日本海上自卫队正推进所谓“软件优先”的转型路径,拟将作战能力建设思路从传统以平台为中心,...

京公网安备 11010502045281号

京公网安备 11010502045281号