抗金属疲劳技术:让“钢筋铁骨”更坚韧

拿起一枚曲别针,不用任何工具,我们很难将其拉断。但只要把它反复弯折几次,坚硬的曲别针便可以轻易折断。

这就是金属的疲劳破坏现象。其实,金属材料内部就像一堆积木,受力时积木会产生塑性变形,发生错位。当外力反复作用,错位逐渐积累,积木就可能在某一次受力后突然崩塌。

今年4月,《科学》杂志刊登了中国科学院金属研究所取得的突破性研究成果:科研人员通过自主开发的往复扭转技术改变了金属材料的内部结构,使其在保持高强度、高塑性的同时,平均棘轮应变速率降低了100至10000倍,有望大幅提升极端环境下关键金属材料部件的使用寿命。

这一颠覆性设计,首次突破了工程金属结构材料抗棘轮损伤性能难以提升的瓶颈,同时在多种工程合金材料中展现出较大的应用潜力,为克服金属疲劳撕开了一道关键突破口。

那么,金属为什么会“疲劳”?科研人员如何打破金属材料强度、塑性、稳定性的“不可能三角”?请看本期关注。

抗金属疲劳技术——

让“钢筋铁骨”更坚韧

■谢 赫 周宇宽 侯 融

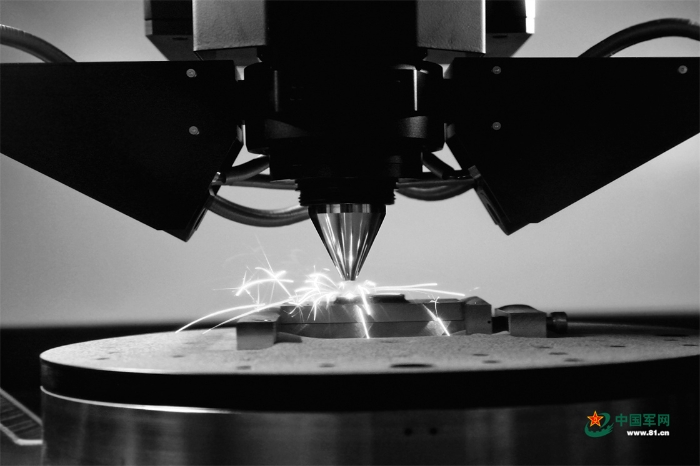

研发人员采用增材制造技术精确控制微观组织,提升金属材料抗疲劳性能。供图:阳 明

“遇强更强”的设计范式

在我们生活中,无论是负责工业生产、工程建设、资源开采的重型装备,还是汽车、船舶、飞机等日常交通工具,其金属构件在制造前均需进行抗疲劳设计。这是一项关乎构件设计寿命周期的关键技术,为设备的安全运行提供了重要保障。

金属疲劳产生的本质原因,源于材料内部存在一种被称为“位错”的缺陷。

当金属材料受到单向波动外力时,位错不断移动、积累,在肉眼难以察觉的状态下形成不可逆转的变形和裂纹,最终导致材料突然断裂,这就是所谓“棘轮损伤”。

这种损伤会破坏材料原有的稳定性,是金属不能逆转的“慢性病”,平时不易发现,一旦发现便无法挽回。

中国科学院金属研究所科研人员通过控制金属往复扭转的特定工艺参数,以“拧麻花”的操作方式在传统304奥氏体不锈钢中引入一种空间梯度有序分布的稳定位错结构,有效阻碍了位错的受力移动。

引入新结构,相当于在材料内植入了亚微米尺度的三维筋骨网络,为运动的位错安装上精密排列的“防撞围栏”,提升位错的屈服强度。

当外力来袭时,这些“防撞围栏”能像弹簧一样,均匀吸收材料内部变形带来的冲击,有效避免局域变形导致材料破损。同时,材料内部还将触发超细共格马氏体相变,进一步形成更紧密、更细小的“防撞墙”,如同给金属原有的筋骨网络内注入会自动修复的纳米“减震器”。

这种“外刚内柔、层层设防”的结构设计,让材料在拉伸时能产生“应变硬化”而非突然断裂,赋予金属材料令人惊叹的“遇强更强”的抗风险能力。

纵观材料科学发展,金属材料领域长期存在一个核心矛盾,即金属的强度、塑性与稳定性构成难以调和的“性能三角”。传统理论指出,强度提升会抑制位错运动导致脆性增加,而稳定性增强需依赖晶粒粗化,这又必然削弱塑性。这种“鱼与熊掌不可兼得”的困境,被学界称为材料设计的“不可能三角”,迫使各国科研工作者在研发高端合金时不得不反复权衡取舍,持续寻找性能平衡点。

此次,中国科学院金属研究所“梯度序构位错胞结构”设计理念的提出,为突破金属材料“不可能三角”提供了全新路径。通过精准调控变形工艺参数,该梯度结构可在铝合金、钛合金、镍基高温合金等主流工程材料中实现可控构筑。其跨材料体系的普适性特征,正为工程合金材料领域带来新的变化。

消除隐患的破局新解

人类对材料强度的孜孜以求,远不止出于对更高性能材料的向往,还有对工程安全底线的本能守护。科研人员不断提升金属性能的背后,是对材料结构失效潜在灾难的深刻警醒。

随着第一次工业革命的到来,铁路迅猛发展,接连发生的火车车轴断裂事故,将“金属疲劳”这一材料的隐形杀手推到工程师面前。

1842年,法国发生了一起严重的火车事故。火车车轴疲劳断裂导致车厢脱轨,引发大火,造成至少55人死亡,成为工程史上因金属疲劳导致惨重伤亡的早期重大事故。

更让世界感受到金属疲劳强大破坏力的,是航空业快速发展中出现的一系列重大事故。

1954年,两架英国德哈维兰“彗星”喷气式客机接连在地中海上空坠毁,震惊世界。事后调查,工作人员锁定罪魁祸首——客舱增压循环导致金属疲劳,裂纹从舷窗角处萌生并扩展,最终造成客机解体。这两场空难直接推动了现代飞机结构疲劳设计与测试规范的革命性变革。

时至今日,金属疲劳仍是威胁重大工程安全和经济效益的顽疾。人们逐渐认识到,发展先进的抗金属疲劳技术,不再是锦上添花的科研探索,而是保障现代工业体系安全高效的必然选择。

对于金属材料本身,科学家们致力于研发具有更高疲劳强度和更长疲劳寿命的新型合金,采用增材制造(3D打印)技术精确控制微观组织,提升金属材料抗疲劳性能。例如,通过控制打印路径和参数,研发人员制造出具有特定晶粒取向或孔隙结构的部件,从而改善材料抗疲劳性能,损伤容限设计和概率疲劳设计等先进理念不断涌现。

同时,研发人员还运用先进无损检测技术精准识别微小疲劳损伤,结合数字孪生技术开发结构健康监测系统,对金属构件关键部位进行全寿命周期状态模拟与预测,实现更科学、更轻量化的疲劳预防。

如今,抗金属疲劳技术已成为全球高端制造业竞争的焦点。美国国家航空航天局(NASA)、欧洲航空安全局(EASA)等全球顶尖材料研究机构,均在抗疲劳材料开发设计、精准预测和智能监测技术等领域加大投入。

抗金属疲劳技术的进步,让无形的疲劳裂纹逐步变得可知、可控、可防。这是人类对材料极限的挑战和突破,也为工业可持续发展“更上一层楼”提供了坚实支撑。

面向未来的应用蓝图

为追求更高效率、更长寿命、更严苛工况下的设备适用性,许多领域都对金属材料抵抗损伤能力提出了更高要求。作为保障设备在无数次应力循环中不失效的关键支撑,抗金属疲劳技术未来将在多个领域展现丰富的应用价值。

在航空航天领域,装备长期承受着复杂交变载荷(如气动载荷、发动机振动等),金属疲劳是制约其安全性和寿命的主要因素。抗金属疲劳技术的应用,正成为提升装备可靠性的重要驱动力。

以航空发动机为例,其内部结构存在大量焊接部件,如机匣、作动筒、导管等。受焊接热影响,这类部件的焊缝区域容易出现过渡区晶粒粗大、残余拉应力等问题,抗疲劳性能较差,有些区域甚至不足基体疲劳强度的60%。采用激光冲击强化或超声喷丸等先进表面处理技术,可在部件表面引入深层的残余压应力场,有效抑制疲劳裂纹萌生。

研究中,工作人员对上述焊接部件的试验模拟件进行激光冲击强化处理,形成残余压应力将焊接区域拉应力状态改善为压应力状态,同时使粗大晶粒细化。研究数据表明,某零件模拟试件疲劳寿命最大提升了1.66倍,作动筒在综合实验器上工作300小时未发现裂纹(远超过200小时的工厂标准),风扇机匣焊缝强化后能通过600小时的长时试验。

抗金属疲劳技术在能源与化工行业的作用也不容小觑。

燃气轮机、压缩机、反应器等重型装备,运行中通常处于高温、高压、强腐蚀和持续振动的恶劣环境,其关键部件的疲劳失效将造成严重事故和巨大经济损失。

采用新型抗热机械疲劳高温合金制造热端部件,并结合先进热障涂层,可显著提升部件在高温下的抗疲劳性能,延长其使用寿命和维护周期,为“工业心脏”注入持久活力。

抗金属疲劳技术的应用,更为助力实现轻量化交通提供了解决方案。

汽车、高铁等交通工具追求高速度、低能耗,其关键部件承受着复杂的路面激励和动力载荷循环。就汽车发动机曲轴、连杆、齿轮以及底盘悬挂部件而言,其在行驶中承受高频交变载荷,疲劳由此不断累积。为降低潜在风险,研发人员使用强度大、韧性高的抗疲劳特种钢铝合金,既能显著提升这类部件的疲劳强度,也能延长部件寿命,降低故障率,实现车身、底盘的轻量化。

目前,抗金属疲劳技术正沿着材料高性能化、设计智能化、制造精密化、监测主动化的方向发展,这些方向的突破将产生强大的协同效应,共同推动抗金属疲劳技术迈向更高水平。

展望未来,抗金属疲劳技术的持续突破与广泛应用,或将重新划定工业设备的“服役年限”,实现设备百年寿命甚至“零失效”运行,为构建现代社会的“钢筋铁骨”注入更持久的生命力。

文章来源:中国军网-解放军报

责任编辑:唐诗絮

相关文章

传承军工文化 弘扬军工精神 首届军工记忆文化论坛及展览活动在京举行

大陆军事2021-09-22 10:09:50展现为国铸剑的军工精神

大陆军事2022-08-29 14:43:34人民军工创建90年丨他们在“军工发祥地”砥砺初心再出发

大陆军事2021-10-09 14:43:07军工科普

大陆军事2022-02-18 10:41:02中国A股国防军工板块周三大涨

大陆军事2022-08-03 16:59:24湖南省新宁县加强军工设施保护

大陆军事2025-07-23 17:01:11军工厂师傅送来“特殊礼物”

大陆军事2022-02-18 10:39:19海军工程大学建校75周年

大陆军事2024-11-22 10:43:23“中国军工”亮相阿布扎比国际防务展

大陆军事2023-02-21 09:38:14感悟沈飞军工人“航空报国”的精神特质

大陆军事2022-11-18 09:49:21

军情热议

日本以“防御”为名进一步突破专守防卫原则

日本防卫省发布首份《宇宙领域防卫指针》。这是日本首次出台系统性的太空军事战略文件,标志着其太空安全政...追随北约“重新武装”,欧盟强化军事机动能力

欧盟委员会近日公布一项大额长期预算案,重点加大在国防、竞争力等优先事项上的投资力度。这项涵盖2028年至...

京公网安备 11010502045281号

京公网安备 11010502045281号